Corps de brosse

Corps de brosse

Généralités

Les filaments sont fixés à un support rigide qui forme le « corps du pinceau ». Les matériaux utilisés sont principalement synthétiques, mais aussi naturels ou métalliques.

| Materiale | PS | A | Tmax | Tmin | R | RE | RC | D | FDA | Uso prevalente |

|---|---|---|---|---|---|---|---|---|---|---|

| PVC | 1.40 | 0.05 | +60 | -5 | 55 | 10¹⁵ | XX | 80 | Spazzole senza particolari specifiche tecniche | |

| PA | 1.13 | 10 | +95 | -30 | 70 | 10¹¹ | X | 75 | ✓ | Alimentare |

| PP | 0.91 | 0.03 | +100 | 0 | 35 | 10¹⁷ | XX | 70 | ✓ | Alimentare, ambiente umido o climaticamente aggressivo, grandi spazzole a rullo |

| PE | 0.96 | 0.02 | +80 | -50 | 28 | 10¹⁶ | XXX | 65 | ✓ | Grandi spazzole piane, ambiente climaticamente aggressivo |

| POM | 1.41 | 0.50 | +100 | -50 | 65 | 10¹⁵ | X | 80 | ✓ | Alimentare, lavorazioni meccaniche di precisione |

| PET | 1.34 | 0.50 | +110 | -20 | 55 | 10¹⁴ | XX | 80 | ✓ | Alimentare, lavorazioni precise e ambiente aggressivo |

| PTFE | 2.18 | +120 | 25 | 10¹⁸ | XXX | ✓ | Alimentare, ambiente caldo | |||

| PEEK | 1.32 | 0.50 | +180 | -20 | 95 | 10¹⁶ | XX | Alte temperature di esercizio | ||

| PUR | 1.30 | +85 | -20 | 43 | XXX | 40 | Spazzole a cinghia | |||

| LEGNO | 0.72 | 25 | +300 | 130 | 10¹² | X | 60 | Alte temperature, spazzole leggere | ||

| MULTISTRATO | 0.67 | 37 | 10¹² | X | 65 | Alte temperature, spazzole lineari | ||||

| CUOIO | 0.85 | 60 | +110 | -30 | - | XX | 40 | Spazzole a cinghia di grosse dimensioni | ||

| ALLUMINIO | 2.70 | - | +200 | 300 | 2.8 x 10-⁶ | XX | - | Spazzole rigide ed antistatiche | ||

| OTTONE | 8.50 | - | +280 | 420 | 7 x 10-⁶ | XXX | - | Corpo spazzole con elevata resistenza meccanica | ||

| ACCIAIO | 7.85 | - | +450 | 500 | 1.2x10-⁵ | X | - | Spazzole motorizzate | ||

| INOX | 7.90 | - | +600 | -150 | 515 | 1.2x10-⁵ | XXX | - | ✓ | Spazzole motorizzate, uso alimentare |

PS : poids spécifique (Kg/dm³)

A : absorption d’eau (%)

T max : température maximale de fonctionnement (°C)

T min : température minimale de fonctionnement (°C)

R : charge de rupture en traction (N/mm²)

RE : Résistance électrique (Ohm cm)

RC : résistance chimique (X = mauvaise, XX = suffisante, XXX = bonne)

D : Dureté (ShD)

FDA : pour usage alimentaire selon la Food and Drug Administration (U.S.A.) Température ambiante uniquement

Tous les produits synthétiques sont disponibles sous forme de feuilles, de barres pleines et perforées et, dans certains cas, de profils façonnés.

PVC

Hà une excellente aptitude à la transformation et à une stabilité dimensionnelle à froid. Cependant, il ne peut pas être utilisé dans des environnements chauds ou pour un usage alimentaire. Cependant, sa déformabilité en fonction de la température peut être exploitée pour réaliser un excellent montage à chaud de barres perforées sur des tubes métalliques.

PA (Nylon)

Il possède de bonnes propriétés mécaniques et élastiques, mais il est moins facile à travailler que le PVC et a tendance à se déformer lors de la transformation. Il convient bien à l’usage alimentaire (uniquement à température ambiante).

PP

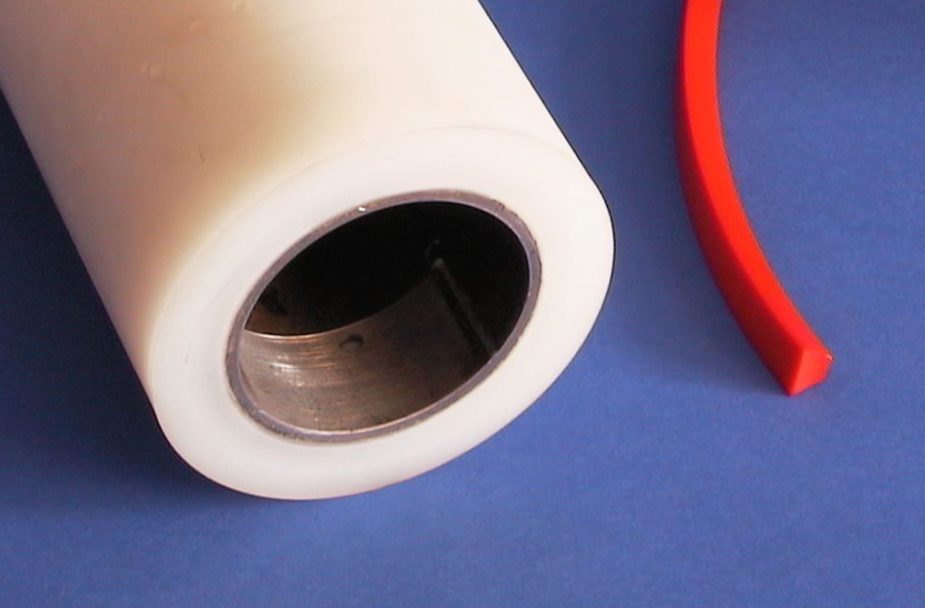

Il possède des propriétés mécaniques inférieures à celles du PA et est également disponible en tubes, ce qui le rend adapté à la fabrication de grandes brosses à rouleau, pour lesquelles d’autres produits entraîneraient un gaspillage important de matériau. Il se prête également bien au moulage par injection. Il résiste bien aux produits chimiques.

PE

Comme il s’agit d’un matériau souple, il permet des vitesses de traitement élevées et est relativement léger, ce qui le rend adapté à la fabrication de grandes brosses à dalles. Il a également un faible coefficient de frottement. Il résiste bien aux produits chimiques.

POM (résine acétal)

Il s’agit d’un matériau largement utilisé dans les brosses de haute valeur technique, car il présente une excellente maniabilité, une stabilité dimensionnelle, une résistance à la température et convient à un usage alimentaire. Disponible en versions H (homopolymère) et C (copolymère).

PET

Il présente des caractéristiques similaires à celles du POM, ainsi qu’une bonne résistance aux produits chimiques.

PUR (polyuréthane)

Il est souvent utilisé dans la construction de brosses à courroie en raison de sa déformabilité. Il est également utilisé comme revêtement pour les noyaux métalliques.

PTFE (Teflon)

Il est utilisé comme matériau résistant à la température et lorsqu’il est nécessaire de glisser sur des sols ou des puits métalliques.

PEEK

Il s’agit d’un matériau technologique utilisé exclusivement pour sa résistance aux températures élevées.

Bois

Avant l’avènement des matières synthétiques, le bois était pratiquement le seul matériau utilisé pour fabriquer des brosses industrielles. Mais aujourd’hui encore, grâce à sa capacité à résister à des températures élevées et à sa légèreté, il reste un matériau utilisé dans la technologie. Il est primordial de n’utiliser que des planches de bois soigneusement assaisonnées, afin d’éviter qu’elles ne se déforment ou ne se cassent pendant le travail de brossage.

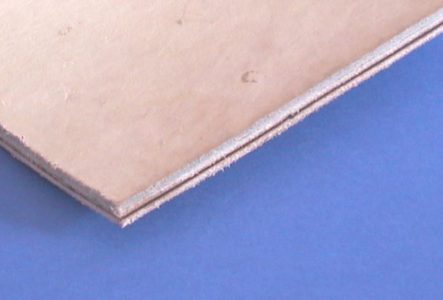

Multicouche

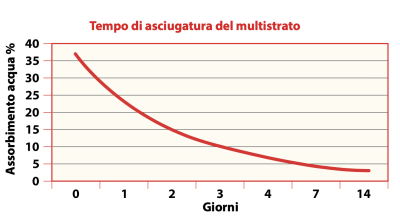

Il présente une grande stabilité dimensionnelle et une grande planéité, et a l’avantage d’être disponible en feuilles de différentes épaisseurs. Le contreplaqué marine peut également être utilisé dans l’eau.

Le diagramme montre comment un panneau de contreplaqué revient à la normale à partir d’une situation d’absorption maximale d’eau.

Cuir

Il s’agit d’un autre matériau utilisé pour les brosses à courroie, dont la dureté est à peu près la même que celle du PUR. Le cuir permet de réaliser des ceintures d’une largeur considérable et il est souvent laminé avec une couche de nylon ou de PP pour en augmenter la rigidité. Le cuir le plus couramment utilisé est celui qui est traité au chrome.

Aluminium

Il permet de construire des corps de brosse très résistants et légers, tout en étant suffisamment souple pour être inséré par des machines automatiques, quoique beaucoup plus rapidement que les plastiques. Il présente une grande stabilité dimensionnelle. C’est aussi un excellent conducteur électrique, c’est pourquoi il est également utilisé dans la fabrication de brosses antistatiques.

Laiton

Il présente une résistance mécanique élevée et une grande stabilité, même à des températures très élevées. Il présente également une excellente maniabilité.

Acier

Il est principalement utilisé comme noyau pour les brosses à rouleaux sous forme de tubes, d’arbres, de douilles et de brides. Il est également utilisé comme corps pour les brosses cousues à la main. De nombreuses nuances d’acier sont disponibles pour les corps de brosse, notamment l’acier inoxydable (AISI 304), sous forme de barres ou de plaques.

Les matériaux synthétiques ont une dureté caractéristique du polymère dont ils sont constitués.

Lorsqu’un lot de barres ou de feuilles synthétiques entre dans l’usine, sa dureté est également contrôlée à l’aide d’un duromètre sur l’échelle Shore D (ou Shore A pour les matériaux plus souples comme le PUR).

La dureté est également indirectement liée à d’autres caractéristiques telles que la charge de rupture R. Chaque matériau a une plage d’acceptabilité ; si le résultat se situe en dehors de cette plage, il est rejeté.

Ce contrôle permet d’éliminer les défauts dus à une mauvaise fabrication des matériaux, garantissant ainsi une qualité constante dans la fourniture des brosses. Dans le cas des corps métalliques, qu’ils soient tournés ou fraisés, le contrôle de la qualité est de type dimensionnel ; divers instruments de haute précision sont utilisés à cet effet.

Questions fréquemment posées

Quel est l'avantage d'utiliser une brosse plutôt qu'un autre objet déformable ?

La particularité de la brosse est que la surface de travail est constituée de millions d’éléments individuels, qui sont les extrémités de filaments individuels.

Cela confère au pinceau une adaptabilité qu’aucun autre élément, aussi déformable soit-il, ne peut avoir.

Dans quelle mesure la brosse doit-elle interférer avec la pièce ?

Cela dépend de plusieurs facteurs. En résumé, on peut dire que 2 mm est un bon compromis. L’important est que les filaments du pinceau travaillent « à la pointe » et non sur le côté.

Un faisceau de filaments peut-il être détaché du corps de la brosse ?

En fonction des matériaux utilisés et des dimensions, il existe une limite à la charge de traction qu’un faisceau individuel peut supporter.

Au-delà de cette limite, la botte se détache, la brosse doit donc être calculée en fonction de l’utilisation. Cette limite peut être considérablement augmentée en construisant à la main des brosses « cousues » ou « attachées », où un fil d’acier continu est placé à la place d’un élément d’ancrage unique.

Est-il possible qu'un seul filament se détache du faisceau et contamine le produit ?

Cela ne peut se produire que si la brosse présente un défaut de fabrication, comme tout autre type d’objet (par exemple, un rouleau composé de flocons de silicone, dont l’un est défectueux et se brise).

Lorsqu’il est important qu’il n’y ait pas de contamination, il convient d’utiliser des fibres synthétiques (et non naturelles) d’un diamètre supérieur ou égal à 0,15 mm.

Quelle souplesse ou dureté de brosse puis-je obtenir ?

Pratiquement tous les degrés de dureté sont possibles, de très doux à très dur. En fait, la dureté est une combinaison du diamètre du filament, de sa longueur libre et de la densité des faisceaux.

Basculer le titre

Bien entendu, nous pouvons fournir la certification FDA ou FOOD GRADE et la traçabilité des filaments.

Est-il possible d'avoir une brosse certifiée ATEX?

Malheureusement non, car c’est l’ensemble machine + brosse qui doit être certifié ATEX, et non la brosse seule.

Il est toutefois possible de fournir les matériaux exigés par le certificateur, par exemple des bases conductrices, des filaments conducteurs, etc.

Basculer le titre

D’une manière générale, c’est possible, mais il faut évaluer si c’est rentable, ce qui n’est pas toujours le cas. En outre, dans le cas d’une brosse perforée, il est déconseillé de régénérer la brosse plus de deux fois, afin de ne pas réduire l’étanchéité des paquets.

Filaments

Filaments

Généralités

Un pinceau est en effet un objet particulier. Globalement, il a une forme géométrique bien définie et des dimensions précises, mais localement, la surface de travail est formée de milliers ou de millions de petits cercles, qui sont les extrémités des filaments à partir desquels le pinceau est fabriqué. Cette caractéristique différencie le pinceau de tout autre élément mécanique utilisé dans la technique. En effet, la surface de travail d’une brosse peut être rigide ou souple, orientée ou isotrope, localement variable, et surtout dotée d’une grande adaptabilité aux irrégularités de la pièce. Chaque filament se comporte individuellement, même s’il fait partie d’une seule et même surface de travail. Les filaments sont donc les éléments de base de la brosse.

Ils peuvent être de trois types:

- Synthétiques

- Naturels

- Métallique

| Materiale | D | PS | A | Tmax | Tmin | R | RE | RC | FDA | Uso prevalente |

|---|---|---|---|---|---|---|---|---|---|---|

| PA 6 | 0.10-2.00 | 1.13 | 10 | +100 | -40 | 500 | 10¹¹ | X | ✓ | Alimentare, buona memoria elastica |

| PA 6.6 | 0.10-2.00 | 1.14 | 9 | +120 | -40 | 550 | 10¹¹ | X | ✓ | Alimentare, ottima memoria elastica |

| PA 6.12 | 0.07-2.00 | 1.06 | 3.0 | +110 | -40 | 440 | 10¹¹ | X | ✓ | Alimentare, ottima memoria elastica anche con acqua |

| PA 6.12 Abrasivo | 0.50-1.60 | 1.25 | 3.0 | +110 | -40 | 440 | 10¹¹ | X | Levigatura, satinatura, finitura | |

| PA HT | 0.20-0.80 | 1.18 | 3.7 | +160 | -20 | 400 | Alte temperature di esercizio | |||

| PP | 0.15-3.00 | 0.89 | 0.1 | +80 | -20 | 470 | 1016 | XX | ✓ | Alimentare, anche con acqua, sollecitazione meccanica leggera |

| PE | 0.30-1.00 | 0.92 | 0.1 | +70 | -50 | 170 | 10¹² | XXX | ✓ | Ambiente chimicamente aggressivo, superfici delicate |

| PBT | 0.20-3.00 | 1.31 | 0.35 | +100 | -40 | 420 | XX | ✓ | Alimentare, resistenza all’abrasione anche con acqua | |

| PEEK | 0.20-0.80 | 1.32 | 0.15 | +200 | 720 | XX | Alte temperature di esercizio ed elevate sollecitazioni | |||

| FIBRA DI VETRO | 1.00-3.00 | 1.91 | 0.25 | +155 | 1450 | Elevata resistenza all’usura | ||||

| THUNDERON | 0.03 | 1.28 | 0.8 | +150 | 5x10-¹ | Scarica elettrostatica | ||||

| CRINE CAVALLO | 0.12 med | 1.00 | 50 | +150 | -150 | 10¹⁶ | Alte temperature e superfici delicate | |||

| SETOLA MAIALE | 0.15 med | 1.10 | 40 | +150 | -150 | 10¹⁶ | Alte temperature, azione più incisiva rispetto al crine | |||

| PELO CAPRA | 0.05 med | 1.06 | 60 | +150 | -150 | 10¹⁶ | Superfici molto delicate | |||

| TAMPICO | 0.25 med | 0.86 | 35 | +160 | -150 | 10¹⁶ | Alte temperature, leggera abrasione |

|||

| ACCIAIO AR | 0.12-0.70 | 7.85 | +300 | 1900 | 1.7x10-⁵ | X | Pulitura e satinatura metalli duri |

|||

| ACCIAIO AAR | 0.12-0.70 | 7.85 | +300 | - | 2300 | 1.7x10-⁵ | X | Trattamento metalli con forte sollecitazione meccanica | ||

| ACCIAIO INOX | 0.12-0.50 | 7.90 | +450 | 2000 | 1.7x10-⁵ | XXX | ✓ | Alimentare, ambiente umido o aggressivo |

||

| ACCIAIO TEMPERATO | 0.20-0.70 | 7.85 | +350 | 2000 | 1.7x10-⁵ | X | Raschiatura meccanica profonda | |||

| ACCIAIO DOLCE | 0.06-0.40 | 7.85 | +200 | 650 | 1.7x10-⁵ | X | Pulitura e satinatura metalli teneri |

|||

| OTTONE | 0.06-0.30 | 8.50 | +160 | 900 | 7x10-⁶ | XX | Trattamento non aggressivo dei metalli | |||

| BRONZO FOSFOROSO | 0.06-0.50 | 8.80 | +160 | 950 | 7.5x10-⁶ | XXX | Trattamento non aggressivo dei metalli, ambiente chimicamente aggressivo. Anti-scintilla |

D: diamètre du filament (mm)

PS : poids spécifique (Kg/dm³)

A: absorption d’eau (%)

T max : température maximale de fonctionnement (°C)

T min : température minimale de fonctionnement (°C)

R: charge de rupture en traction (N/mm²)

RE : Résistance électrique (Ohm cm)

RC : résistance chimique (X = mauvaise, XX = suffisante, XXX = bonne)

FDA: pour usage alimentaire selon la Food and Drug Administration (U.S.A.) Température ambiante uniquement.

PA (nylon) 6 / 6.6 / 6.12

Le nylon (polyamide) est le filament le plus couramment utilisé dans les brosses techniques. Grâce à sa mémoire élastique élevée, il peut travailler sous contrainte et reprendre facilement sa configuration initiale. Il est disponible en version lisse, ondulée, blanche et noire, dans une grande variété de diamètres.

PA 6.12 abrasif

Le nylon abrasif est très utile dans toutes les applications qui nécessitent un filament très agressif. Il se compose de granulés abrasifs dans une base de nylon 6.12. Les grains peuvent être de deux types: le carbure de silicium (SC) et l’oxyde d’aluminium (AO), qui fournissent deux qualités différentes de nylon abrasif. Le filament SC est plus pointu et donc mieux adapté à l’enlèvement de matière. Le filament AO a un grain plus arrondi et convient donc mieux à la finition et au polissage. Le pourcentage d’abrasif dans le nylon est en moyenne de 30%. Il existe différentes granulométries d’abrasifs (comme le papier de verre) avec différents diamètres de filaments (voir tableau).

PA HT

Il s’agit d’un filament à base de nylon qui résiste à des températures allant jusqu’à 160°C. Disponible en version lisse dans différents diamètres.

PP

Le polypropylène a moins de mémoire élastique que le nylon, mais il absorbe moins d’eau et résiste mieux aux produits chimiques, ce qui le rend préférable dans les environnements agressifs. Disponible dans de nombreux diamètres jusqu’au plus grand (ovale mm 2×3), blanc, noir, lisse ou ondulé.

PE

Le polyéthylène est le matériau qui résiste le mieux aux environnements chimiquement agressifs. Il est normalement disponible lisse dans la section X typique, ce qui lui donne un effet de brossage doux, qui peut être accentué par le « feathering ». Il s’agit de l’effilochage de l’extrémité de chaque filament à l’aide d’un outil spécial. Les 4 canaux formés par la section en X, par capillarité, rendent le filament PE apte à retenir les liquides, et donc à laver les produits délicats, par exemple les fruits.

PBT

Le polyester est un filament très élastique mais ne doit pas être soumis à de fortes charges car il perd ses propriétés mécaniques s’il atteint sa limite d’élasticité. Il présente une bonne résistance à l’abrasion et une résistance chimique modérée.

PEEK

Il s’agit d’un filament de haute technologie qui peut être utilisé à des températures de fonctionnement élevées allant jusqu’à 200 °C. Il est également adapté aux contraintes mécaniques élevées. Disponible en version lisse dans différents diamètres.

Thunderon® (conducteur acrylique)

Thunderon est un filament de haute technologie. Sur une base acrylique, le sulfure de cuivre est chimiquement lié. Il en résulte un produit ayant la consistance d’un filament synthétique mais présentant une conductivité électrique élevée. Il convient donc pour les surfaces à décharge électrostatique.

Il présente de nombreux avantages par rapport à la fibre de carbone:

- une conductivité électrique plus élevée

- la fibre de carbone n’a pas de consistance, alors que le Thunderon peut brosser les pièces.

- le mélange de Thunderon et de nylon permet d’obtenir la dureté souhaitée.

- alors que les brosses en fibre de carbone ne sont disponibles que sous forme linéaire, la Thunderon permet de construire des brosses de n’importe quelle forme, y compris des rouleaux.

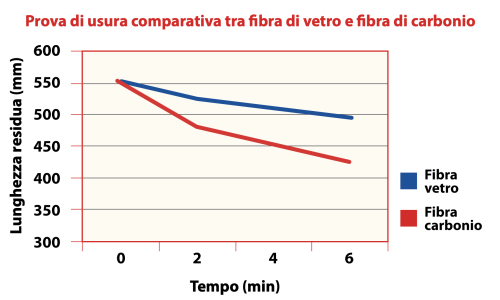

Fibre de verre

Il s’agit d’un filament très rigide dont la principale caractéristique est d’être très résistant à l’usure. Disponible uniquement en version droite avec des diamètres de 1 à 3 mm. Nombreux sont ceux qui pensent que la fibre la plus résistante à l’usure est la fibre de carbone. Pour le vérifier, nous avons testé les deux types en laboratoire en mesurant leur consommation sur du papier de verre en fonction du temps. Le graphique de la figure montre que la fibre de carbone s’use beaucoup plus vite que la fibre de verre.

Propriétés PA 6.12 Abrasif

| GRANA | DIAMETRO (mm) | SEZIONE e FORMA |

|---|---|---|

| 46 SC | 1.30 | tondo ondulato |

| 60 SC | 1.20 | tondo ondulato |

| 80 SC | 1.10 | tondo ondulato |

| 80 SC | 1.30 | tondo ondulato |

| 80 SC | 1.2x2.4 | piatto liscio |

| 120 SC | 0.60 | tondo ondulato |

| 120 SC | 1.10 | tondo ondulato |

| 120 SC | 1.30 | tondo ondulato |

| 120 SC | 1.2x2.4 | piatto liscio |

| 180 SC | 0.90 | tondo ondulato |

| 180 SC | 1.2x2.4 | piatto liscio |

| 240 SC | 0.80 | tondo ondulato |

| 320 SC | 0.60 | tondo ondulato |

| 320 SC | 1.2x2.4 | piatto liscio |

| 500 SC | 0.50 | tondo ondulato |

| 80 AO | 1.10 | tondo ondulato |

| 80 AO | 1.2x2.4 | piatto liscio |

| 120 AO | 1.2x2.4 | piatto liscio |

| 180 AO | 0.90 | tondo ondulato |

| 180 AO | 1.2x2.4 | piatto liscio |

| 320 AO | 0.60 | tondo ondulato |

| 320 AO | 1.2x2.4 | piatto liscio |

| 500 AO | 0.50 | tondo ondulato |

| 600 AO | 0.50 | tondo ondulato |

| 600 AO | 0.40 | tondo ondulato |

Crin de cheval

C’est le matériau le plus traditionnel à partir duquel les brosses ont toujours été fabriquées. Il est très élastique et en même temps doux, ce qui lui permet de nettoyer à fond la pièce sans en altérer la surface. Il convient également très bien aux températures élevées et à la formation de films liquides sur les pièces à traiter.

Soie de porc

Il est légèrement plus épais que le crin de cheval et donc un peu moins délicat. Le filament à l’origine est beaucoup plus court que le crin de cheval, de sorte qu’il n’est pas possible de fabriquer des brosses avec des faisceaux d’une longueur supérieure à environ 30 mm.

Poils de chèvre

Filament très fin et doux, il est utilisé pour le traitement des surfaces les plus délicates. Les brosses en poils de chèvre ne doivent qu’effleurer la surface, car leur douceur ne permet pas d’appliquer des charges.

Fibre végétale de Tampico

L’agave séché est utilisé pour fabriquer la fibre de Tampico (ou Mexique), nommée d’après le port d’où partaient traditionnellement les navires chargés de cette matière exotique. Il s’agit d’une fibre d’une couleur jaune caractéristique, qui résiste à des températures élevées et qui a également une action légèrement abrasive. De très bons composés peuvent être réalisés avec le nylon, ce qui permet d’obtenir une large gamme de duretés.

Acier à haute résistance (AR)

En étirant l’acier, la structure cristalline du métal est orientée de manière à obtenir une résistance à la traction (R) beaucoup plus élevée que le métal sous forme de barre. Nous utilisons normalement un filament avec R=1900 N/mm2. Il est disponible en version ondulée, galvanisée ou noire. La composition chimique de l’acier est indiquée dans le tableau.

Composition chimique moyenne de l’acier AR

| Elemento | % |

|---|---|

| C | 0.520 |

| Mn | 0.623 |

| P | 0.004 |

| S | 0.010 |

| Si | 0.203 |

Acier à très haute résistance (AAR)

Il s’agit d’un filament de qualité supérieure avec R=2300 N/mm2. Il est donc adapté aux contraintes mécaniques élevées, et notamment aux cycles de fatigue, comme c’est le cas pour les brosses rotatives. Il est disponible ondulé, normalement plaqué laiton.

Acier inoxydable

Disponible en qualité AISI 304 et uniquement sur commande en qualité AISI 316. Il est largement utilisé non seulement dans les applications alimentaires, mais aussi pour le traitement de surface des pièces en acier inoxydable afin d’éviter le dépôt de particules susceptibles de s’oxyder avec le temps.

Acier trempé

Il s’agit d’un filament très dur, adapté au grattage intensif. Il doit travailler sur pointe car il se fracture facilement par fatigue s’il est plié. Uniquement disponible en couleur.

Acier doux (Bessemer)

Il s’agit d’un filament très souple, pratiquement dépourvu d’élasticité. Il est principalement utilisé dans de très petits diamètres pour traiter des surfaces métalliques délicates. Seul le carton ondulé est disponible.

Laiton

Il est utilisé pour le nettoyage des surfaces métalliques non ferreuses, lorsqu’une agressivité moindre que celle de l’acier est requise. Disponible en différents diamètres et en version ondulée.

Bronze phosphoreux

Il a un usage similaire à celui du laiton et convient également aux environnements chimiquement agressifs en raison de son excellente résistance. Il est également utilisé pour éviter les étincelles lors du contact avec les surfaces.

Les utilisateurs de brosses métalliques demandent souvent des données techniques sur les charges maximales auxquelles elles peuvent être soumises pendant le travail. Cette charge varie en fonction de l’utilisation de la brosse (mouvement alternatif/rotatif), de la vitesse et de la géométrie.

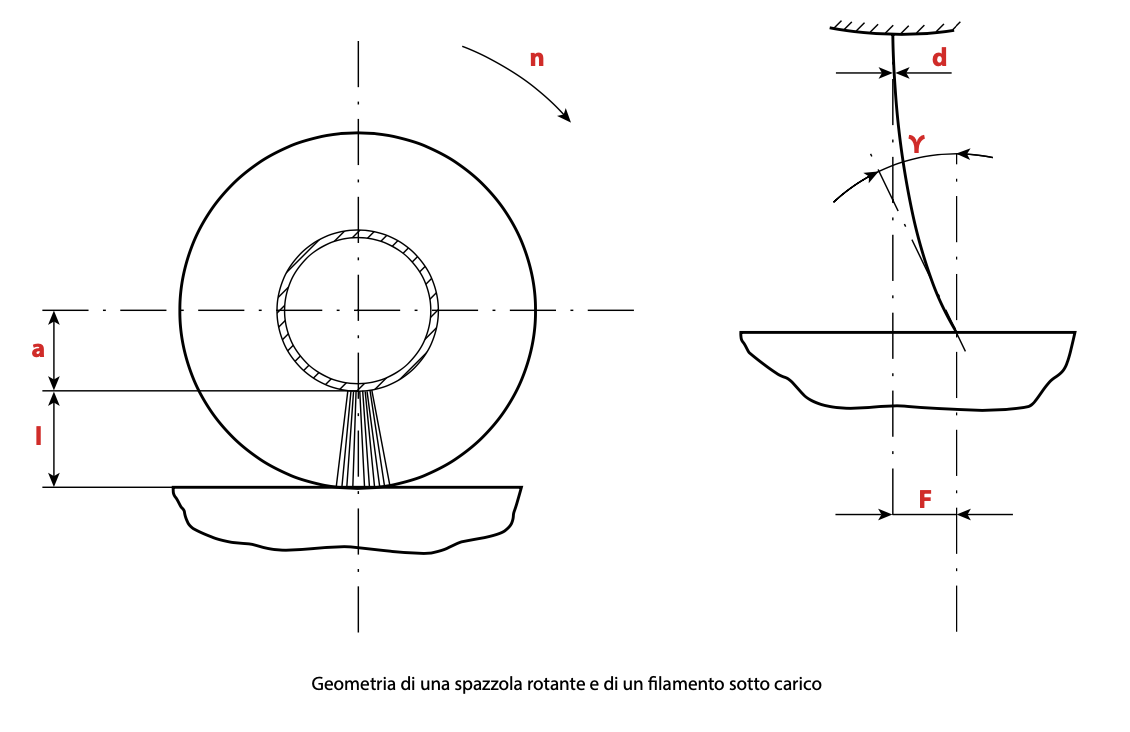

Le problème a été étudié théoriquement par nos soins sur la base d’une hypothèse de travail la plus générale possible, aboutissant à une relation mathématique. La géométrie d’une brosse rotative et ses paramètres sont illustrés dans la figure.

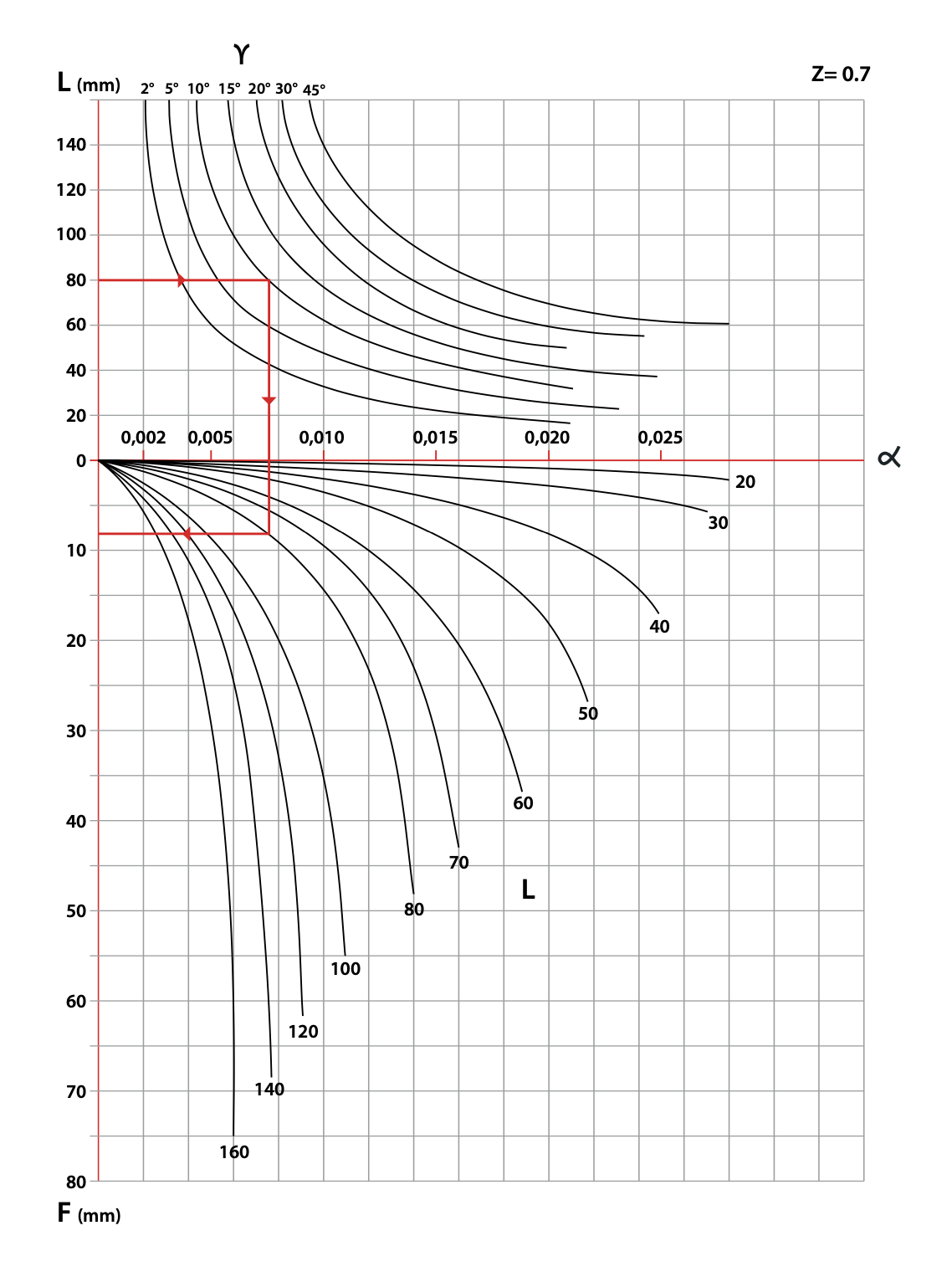

Les valeurs de a, l, d, n sont connues. Cependant, la détermination de la flèche F nécessite la résolution d’équations assez complexes. Les relations entre les paramètres ont été résumées dans des diagrammes tels que celui présenté à la page. 11. Le diagramme se réfère à un coefficient de frottement entre le filament et la surface métallique Z=0,7, une valeur assez courante. Il était considéré comme un acier à haute résistance. En utilisant une inégalité du type : f (α , d, F, l, a, n) < = 1, il est possible de vérifier si l’angle de travail Υ est acceptable. Si l’inégalité n’est pas respectée, cela signifie que la charge est trop importante et que le filament se casse en peu de temps (cycle de fatigue).

Il est nécessaire dans ce cas de réduire Υ. α est un coefficient de charge du filament. En utilisant le diagramme, il est possible d’obtenir la valeur de la flèche F, ou la valeur de l’angle Υ. Pour des raisons d’efficacité globale du balai, il convient de noter qu’un angle Υ de 15° ne doit pas être dépassé.

Nous sommes à votre disposition pour vous fournir les données nécessaires au projet.

À leur arrivée dans l’entrepôt, tous les types de filaments sont soigneusement contrôlés, en particulier leur diamètre. En outre, leur bonne maniabilité a été vérifiée.

Les filaments synthétiques en particulier ont une mémoire élastique caractéristique du polymère dont ils sont constitués. Lorsqu’un lot de filaments synthétiques entre dans l’entreprise, son élasticité est également contrôlée. C’est pourquoi nous avons depuis de nombreuses années normalisé la méthode de mesure au moyen d’un appareil d’essai qui charge les échantillons de filaments avec un poids connu et mesure ensuite le retour élastique du filament.

Chaque matériau a une plage d’acceptabilité, si le résultat est en dehors de cette plage, le filament est rejeté. Ce contrôle permet d’éliminer les défauts dus à une mauvaise fabrication du filament, ce qui garantit une qualité constante des brosses.

Les filaments sont souvent analysés au microscope pour vérifier leur niveau de finition. Par exemple, cette méthode peut être utilisée pour vérifier la bonne répartition des particules SC ou AO dans le nylon abrasif. La méthode est également utile pour vérifier la qualité d’un rasage au pinceau en analysant les extrémités des filaments individuels.

Questions fréquemment posées

Quel est l'avantage d'utiliser une brosse plutôt qu'un autre objet déformable ?

La particularité de la brosse est que la surface de travail est constituée de millions d’éléments individuels, qui sont les extrémités de filaments individuels.

Cela confère au pinceau une adaptabilité qu’aucun autre élément, aussi déformable soit-il, ne peut avoir.

Dans quelle mesure la brosse doit-elle interférer avec la pièce ?

Cela dépend de plusieurs facteurs. En résumé, on peut dire que 2 mm est un bon compromis. L’important est que les filaments du pinceau travaillent « à la pointe » et non sur le côté.

Un faisceau de filaments peut-il être détaché du corps de la brosse ?

En fonction des matériaux utilisés et des dimensions, il existe une limite à la charge de traction qu’un faisceau individuel peut supporter. Au-delà de cette limite, la botte se détache, la brosse doit donc être calculée en fonction de l’utilisation. Cette limite peut être considérablement augmentée en construisant à la main des brosses « cousues » ou « attachées », où un fil d’acier continu est placé à la place d’un élément d’ancrage unique.

Est-il possible qu'un seul filament se détache du faisceau et contamine le produit ?

Cela ne peut se produire que si la brosse présente un défaut de fabrication, comme tout autre type d’objet (par exemple, un rouleau composé de flocons de silicone, dont l’un est défectueux et se brise).

Lorsqu’il est important qu’il n’y ait pas de contamination, il convient d’utiliser des fibres synthétiques (et non naturelles) d’un diamètre supérieur ou égal à 0,15 mm.

Quelle souplesse ou dureté de brosse puis-je obtenir ?

Pratiquement tous les degrés de dureté sont possibles, de très doux à très dur. En fait, la dureté est une combinaison du diamètre du filament, de sa longueur libre et de la densité des faisceaux.

Basculer le titre

Bien entendu, nous pouvons fournir la certification FDA ou FOOD GRADE et la traçabilité des filaments.

Est-il possible d'avoir une brosse certifiée ATEX?

Malheureusement non, car c’est l’ensemble machine + brosse qui doit être certifié ATEX, et non la brosse seule.

Il est toutefois possible de fournir les matériaux exigés par le certificateur, par exemple des bases conductrices, des filaments conducteurs, etc.

Basculer le titre

D’une manière générale, c’est possible, mais il faut évaluer si c’est rentable, ce qui n’est pas toujours le cas. En outre, dans le cas d’une brosse perforée, il est déconseillé de régénérer la brosse plus de deux fois, afin de ne pas réduire l’étanchéité des paquets.